Lab tests

La importancia de las pruebas de laboratorio de Mavic

La fiabilidad es un valor esencial en Mavic. La robustez de nuestros componentes siempre tiene prioridad sobre el rendimiento puro. Montar con Mavic significa poder concentrarse en la conducción sin preocuparse por la rueda.

Ya en 1993, decidimos ampliar nuestro laboratorio de medición estática con máquinas de medición dinámica.

Hoy en día, pasar por el laboratorio es una condición sine qua non antes de probar sobre el terreno y comercializar nuestras ruedas. Gracias a nuestras diversas pruebas de laboratorio, podemos comprobar la precisión y la resistencia de cada par de ruedas.

El objetivo es sencillo : ofrecer a los ciclistas y a los ciclistas de montaña modelos fiables, duraderos y probados.

Pruebas de resistencia, pruebas de impacto, pruebas de resistencia... Todo se comprueba, se disecciona y se lleva al límite. Es durante este periodo de pruebas cuando nuestros equipos pueden detectar y corregir cualquier defecto o anomalía.

Pruebas lo más cerca posible de la fase de diseño

Situado en Chavanod, cerca de Annecy, en el corazón de los Alpes franceses, nuestro Centro de Competencia Mavic alberga todas las instalaciones donde se diseñan y desarrollan nuestros productos.

El mismo lugar alberga también nuestros distintos laboratorios de evaluación. En total, más de 175 m2 están dedicados a nuestras pruebas estáticas y 360 m2 a pruebas dinámicas.

Herramientas propias para llevar los equipos al límite

La concentración de recursos específicos y herramientas avanzadas para pruebas es única en la industria de la bicicleta.

Bicicletas de montaña, todoterrenos, Allroads, bicicletas de carretera... todos los modelos se someten a pruebas. En total, contamos con casi 47 pruebas, que simulan todas las tensiones (y más) a las que podría someterse una rueda una vez montada en la bicicleta.

7000 km a más de 70 km/h, temperaturas que van de -10°C a +70°C, resistencia a cargas de 300 kg... Pruebas de choque, de rigidez o de resistencia, banco de resistencia frontal o lateral, cada prototipo se somete a un pliego de condiciones y cumple una lista de normas predefinidas impuestas de antemano.

Por último, tras superar la fase de "pruebas de laboratorio", la rueda se valida sobre el terreno para confirmar sus sensaciones. Una vez fuera del laboratorio, cada muestra es probada por nuestros equipos y atletas, aprovechando el marco idílico y exigente que ofrecen nuestras montañas.

El pilar : Pascal Rampon

Técnico de evaluación y calidad desde 1995, Pascal es uno de los pilares de Mavic Lab Tests. Más de 5.000 ruedas han pasado por sus manos y dedica cientos de horas a probar cada nuevo modelo.

Nuestras pruebas de resistencia

Calidad de los rodamientos, frenado, amortiguación... Las principales pruebas de resistencia realizadas en nuestros laboratorios Mavic ponen a prueba el material.

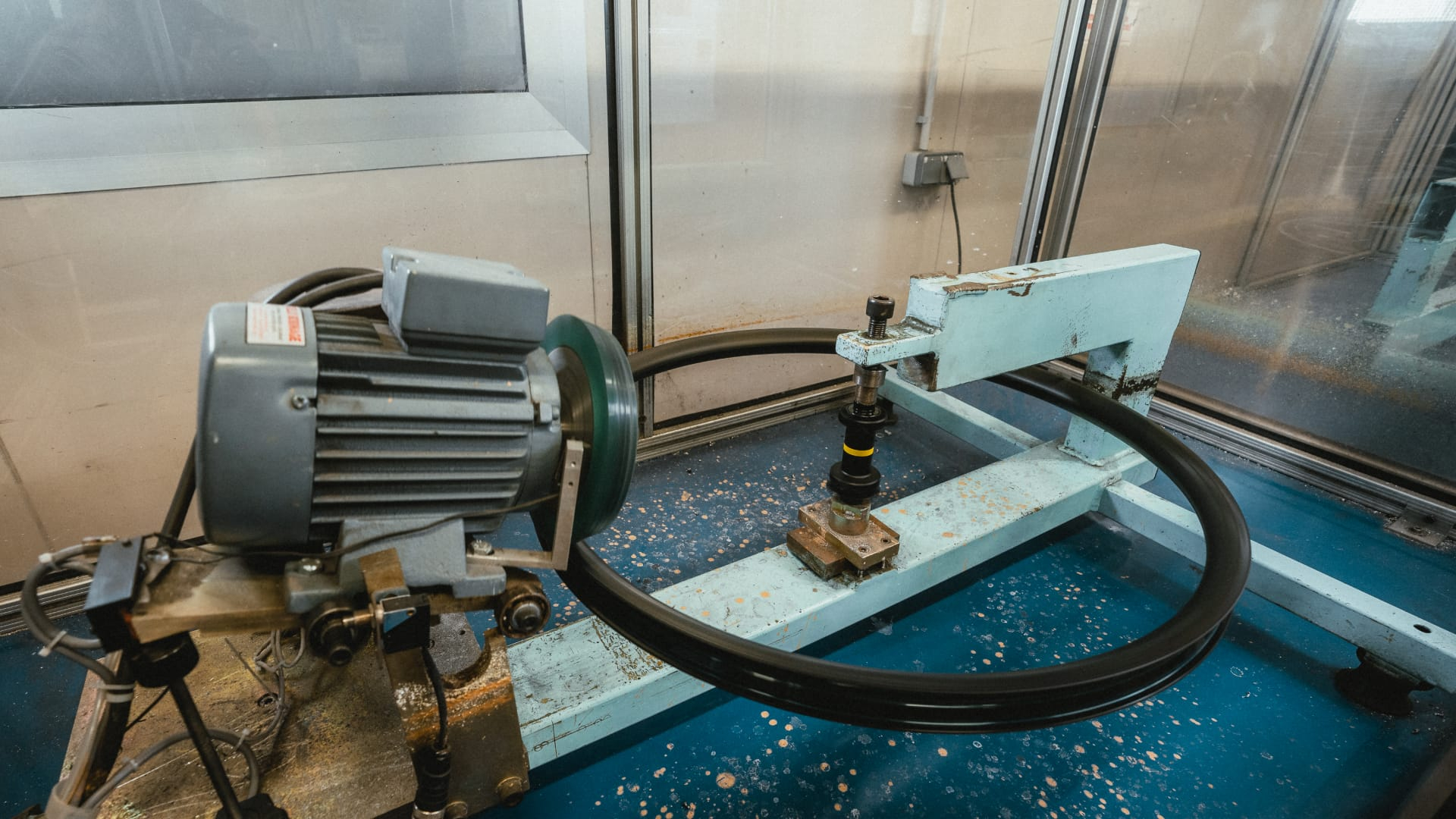

Pruebas de rodamientos

Todos los rodamientos que seleccionamos siguen un pliego de condiciones drástico. Los probamos, medimos sus dimensiones y evaluamos su calidad de forma continua.

Hemos desarrollado un banco de pruebas para medir la calidad de las juntas de los rodamientos de cartucho: hacemos funcionar las bolas durante 24 horas sin parar, inyectando agua continuamente. Ésta es sólo una de las muchas pruebas que realizamos a nuestros rodamientos.

Prueba de frenado

El banco de frenado se utiliza para probar la resistencia de nuestras ruedas, desde los soportes de los radios hasta los rodamientos, que se someten a grandes esfuerzos, reproduciendo al cien por cien las condiciones de la vida real.

Ya sea con patines o con discos, el frenado en una bicicleta o en una bicicleta de montaña genera tensiones muy elevadas, por no hablar de los niveles de calentamiento y calor derivados de la altísima fricción provocada por el frenado.

La herramienta de medición puede utilizarse para realizar 750 frenadas seguidas, alternando entre 0 y 70 km/h sin parar.

Prueba de impacto

Una rueda sufre deformaciones en caso de impacto importante (agujero en la carretera, pavimento, raíces, rocas, etc.). Para garantizar su seguridad y resistencia, es importante medir sus deformaciones bajo tensión.

Las ruedas no deben romperse, dislocarse o deformarse; deben absorber el impacto para garantizar que el ciclista mantenga el control y pueda evitar una caída en la medida de lo posible. Estas pruebas están normalizadas según las normas de la UCI, pero Mavic lleva la medición al 150% para anticiparse a la peor situación posible.

Nuestras pruebas de resistencia

Pruebas climáticas, pruebas de impacto... En nuestros laboratorios Mavic se realizan las pruebas de resistencia más avanzadas.

Pruebas climáticas

Todas nuestras ruedas de carbono se someten a un tratamiento digno de los equipos aeronáuticos. Entre otras pruebas, nuestras llantas y ruedas se encierran en una cámara climática. En ella se combinan ciclos de calor intenso (+70°C) y frío intenso (-10°C) con niveles de humedad de entre el 0 y el 100% durante varios días seguidos.

El objetivo es acelerar el envejecimiento de la fibra de carbono, medir las variaciones de tensión, etc., y "preparar" la rueda o la llanta para someterse a otras pruebas y mediciones como si ya llevara varios meses o años en funcionamiento.

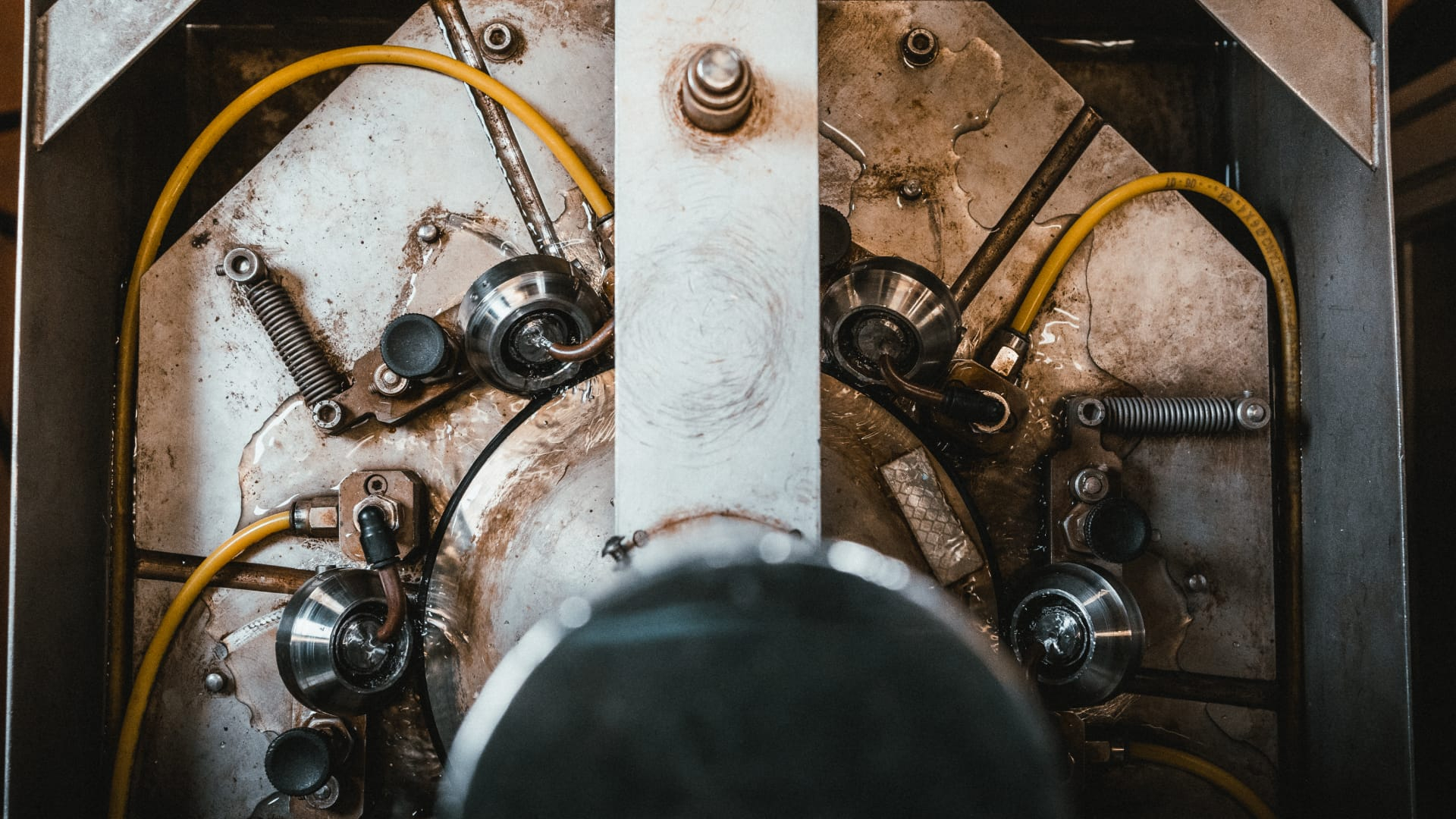

Prueba de torsión del buje

El banco de torsión se utiliza para comprobar la resistencia a lo largo del tiempo de nuestros bujes y nuestros soportes de radios y discos. El par aplicado al corazón de una rueda se reduce deliberadamente.

Los bujes tienen que soportar las aceleraciones fulgurantes de los mejores atletas, así como las frenadas de emergencia en las peores condiciones para evitar una caída. Para conseguirlo, aplicamos altas fuerzas durante 100.000 ciclos para garantizar la máxima resistencia a largo plazo de los bujes Mavic.

Prueba Rut

Hemos diseñado una máquina especial para simular un choque de ruedas en perfectas condiciones de seguridad.

El objetivo es controlar los parámetros y poder comparar los diferentes resultados teniendo siempre los mismos ajustes de base: peso, velocidad, ángulo, etc. De este modo, podemos garantizar que nuestras ruedas son muy resistentes a los choques y deformaciones extremas.

Esto nos permite diseñar e integrar ruedas que puedan soportar el peor trato en condiciones normales de uso, teniendo en cuenta al mismo tiempo todos los demás parámetros, como la ligereza, la reparabilidad, etc.

Nuestras pruebas de resistencia

Simulación de bailarín, resistencia frontal o lateral... Las pruebas de resistencia realizadas en nuestros laboratorios Mavic van al límite.

Prueba de resistencia Dancer

El banco de fatiga simula 500 km de escalada sin parar, como una ascensión muy larga de un puerto alpino. Como todas nuestras pruebas de laboratorio, se basa en mediciones realizadas sobre el terreno.

Se suman los esfuerzos laterales en la rueda y los esfuerzos de torsión en el buje trasero.

Esto nos permite comprobar el envejecimiento de los componentes de una rueda en un corto periodo de tiempo y, si es necesario, modificar sus parámetros y su construcción.

Prueba de resistencia delantera

Para comprobar la resistencia de la rueda a lo largo del tiempo, realizamos esta prueba en un banco de laboratorio (7.000 km a 70 km/h en unos días), que luego se completa con pruebas sobre el terreno en condiciones reales (5.000 km para una rueda de bicicleta de montaña / 10.000 km para una rueda de carretera).

Prueba de resistencia lateral

Se aplica un lastre de 25 kg a la llanta con la rueda montada horizontalmente, girando continuamente a casi 50 km/h. Los primeros 300 km son críticos, pero hemos ampliado la prueba a 1.000 km en esta configuración, que es dura para el buje, los radios y la llanta.